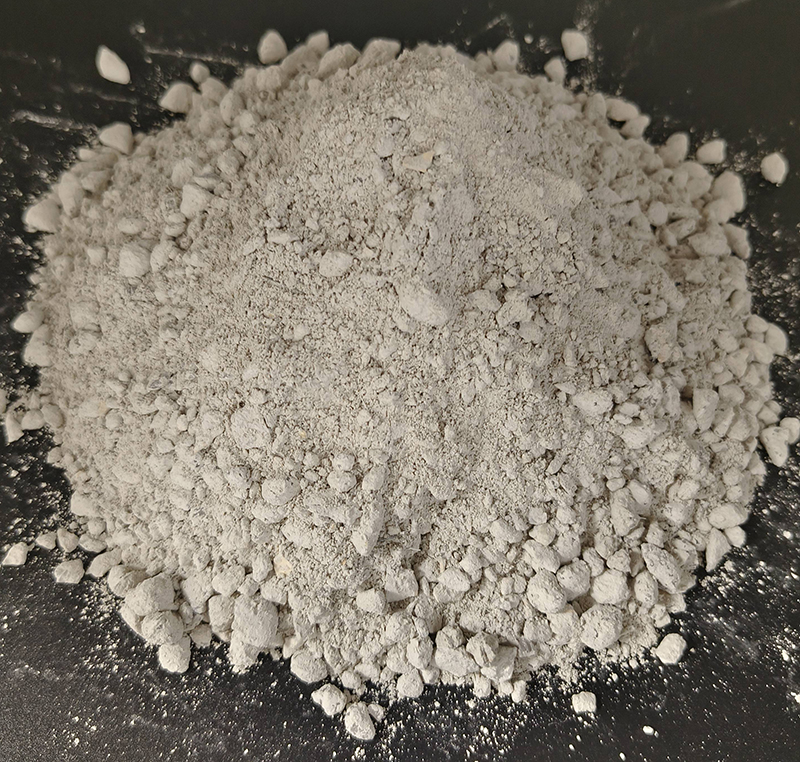

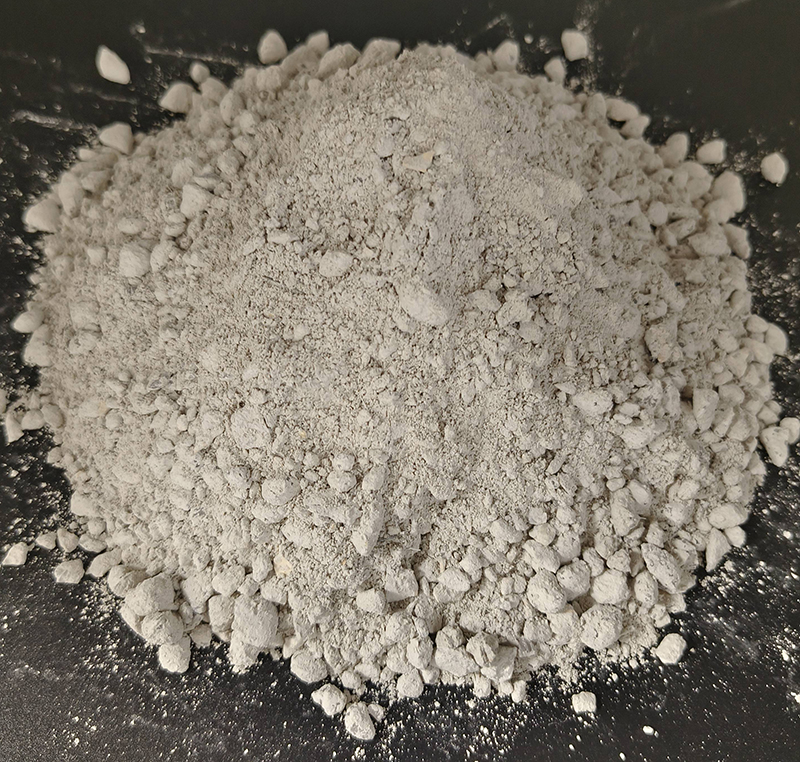

耐火浇注料的定义 耐火浇注料是由耐火骨料、粉料和结合剂组成的混合料,加水或其他液体后,适于采用浇注、振动方法施工,也可预先制作成具有规定形状尺寸的预制件,用于构筑工业炉内衬。为改善耐火浇注料的理化性能和施工性能,往往还加入适量的外加剂,如增塑剂、分散剂、促凝剂、缓凝剂、膨胀剂、解胶-凝胶剂等。此外,对用于受机械作用力较大或热冲击作用强烈部位的耐火浇注料,若加入适量不锈钢纤维,则会使材料的韧性显著增加。在隔热耐火浇注料中,若加入无机纤维,既能增强韧性,又有助于其隔热性能的改善。由于耐火浇注料的基本物料组成(如骨料和粉料、掺和料、结合剂以及外加剂)、凝结硬化过程、施工方法等,与土建工程中的混凝土相似,故又曾称之为耐火混凝土。 耐火浇注料生产工艺简单,省工节能,施工效率高、质量好,并可根据需要现场配制或选用性能优异的材料。因此,耐火浇注料是筑炉工程中用量较大、适用范围广泛的一种不定形耐火材料。 几种不同耐火浇注料的材料配比方法 耐火浇注料作为高温工业窑炉的关键材料,其性能与结合剂类型密切相关。水泥结合剂凭借其优异的施工性能和广泛适用性,成为耐火浇注料的重要分类依据。在不同耐火浇注料体系中,材料配比也有是有一些差异的,需要根据具体的使用环境和要求进行精确的计算和调整。以下是一些常见的耐火浇注料配比原则和方法: 一、配比原则 合理选择颗粒级配:耐火骨料(包括细骨料和粗骨料)的颗粒级配应合理,以确保浇注料的堆积密度最大,减少气孔率,提高强度和耐火性能。 超微粉和外加剂品种及其用量:根据耐火浇注料的品种和性能要求,选择合适的超微粉和外加剂,并确定其最佳用量。 二、配比方法 1.铝酸盐水泥结合耐火浇注料

铝酸盐水泥结合耐火浇注料以铝酸钙矿物为主要成分,根据氧化铝含量可分为普通铝酸盐水泥(CA-50、CA-60)和纯铝酸盐水泥(CA-70、CA-80)两类,特点是早期强度高,耐火度1300-1800℃,广泛用于冶金窑炉内衬。其中,普通铝酸盐水泥结合浇注料具有早期强度高、施工便捷的特点,适用于冶金窑炉等中高温环境(1300-1500℃)。纯铝酸盐水泥结合浇注料则因氧化铝含量更高,耐火度可达1650-1800℃,广泛应用于水泥回转窑等高温关键部位,展现出优异的高温稳定性和抗侵蚀能力。

粘结剂:采用625号以上的矾土水泥,配合比控制在15%至20%之间。 骨料:细骨料粒径小于5mm,配合比为30%至40%;粗骨料粒径在5至15mm范围内,配合比同样为30%至40%。此外,还可使用二级、三级矾土熟料或一级、二级粘土熟料、废高铝砖和废耐火粘土砖制成的粉料,其粒径小于0.088mm的部分应不少于70%,配合比为0至15%。 2.硅酸盐水泥结合耐火浇注料

硅酸盐水泥结合耐火浇注料以普通硅酸盐水泥为结合剂,其耐温性能相对较低(<1000℃),但成本低廉且施工简便。这类浇注料主要用于烟道、低温窑炉等非高温部位,适用于对耐火度要求不高的工业环境。硅酸盐水泥结合浇注料在低温环境下仍能保持良好的机械强度和稳定性,是经济型耐火材料的代表。

粘结剂:选用42.5号以上的硅酸盐水泥,配合比保持在15%至20%。 骨料:细骨料粒径小于5mm,配合比为35%至40%;粗骨料粒径为5至15mm,配合比为30%至40%。此外,也可使用一级、二级粘土熟料或废耐火砖制成的粉料。 3.矿渣水泥结合耐火浇注料

矿渣水泥结合耐火浇注料以矿渣硅酸盐水泥为结合剂,其耐热性较好(300-400℃),但耐火度相对较低。这类浇注料主要用于中低温环境,如部分工业炉的保温层或辅助结构。矿渣水泥结合浇注料在保持一定机械强度的同时,还具备良好的耐热性和经济性,是中低温应用场景的优选方案。 粘结剂:采用42.5号以上的矿渣水泥,配合比为16%至20%。 骨料:细骨料粒径小于5mm,配合比为35%至40%;粗骨料粒径为5至15mm,配合比则为40%至45%。 4.低钙铝酸盐水泥结合耐火浇注料

低钙铝酸盐水泥结合耐火浇注料通过降低氧化钙含量(CaO<10%)显著提升了高温性能。这类浇注料不仅具有优异的耐火度(可达1650℃以上),还表现出卓越的抗热震性和抗侵蚀性,适用于工业窑炉的复杂工况。低钙铝酸盐水泥结合浇注料在高温环境下能保持稳定的结构完整性,是高温区域理想的内衬材料。 粘结剂:选用42.5号以上的低钙铝酸盐水泥,配合比控制在12%至20%。 骨料:可使用二级、三级矾土熟料或废高铝砖制成的细骨料和粗骨料,其粒径与配合比可参照前述标准。 粉料:与骨料相同,其粒径小于0.088mm的部分应不少于70%,配合比控制在0至15%之间。 5.耐热水泥结合耐火浇注料

耐热水泥结合耐火浇注料是以铝酸盐水泥(如高铝水泥、低钙铝酸盐水泥)为主要结合剂,与耐火骨料、粉料及外加剂混合制成的不定形耐火材料。主要用于水泥回转窑、加热炉、锅炉等高温设备内衬工业窑炉使用。 粘结剂:采用625号以上的耐热水泥,配合比控制在25%至30%。 骨料:细骨料粒径小于5mm,配合比为35%至40%;粗骨料粒径在5至15mm范围内,配合比为30%至40%。此外,还可使用一级、二级粘土熟料或废耐火粘土砖制成的粉料。 三、注意事项 以上五种耐火混凝土的水灰比应控制在0.35至0.45之间,以确保混凝土的耐火性能和施工效果。 耐火骨料和粉料应使用煅烧良好的粘土熟料和高铝矾土熟料制作,确保其质量和性能。 在配制过程中,应严格按照配比要求进行称料、加水混炼和成型,以确保浇注料的质量和性能。