UHPC超高性能混凝土的起源与发展? 超高性能混凝土,简称UHPC(Ultra-High Performance Concrete),也称作活性粉末混凝土(RPC,Reactive Powder Concrete),是过去三十年中最具创新性的水泥基工程材料,实现工程材料性能的大跨越。 超高性能混凝土的设计理论是大堆积密度理论(densified particle packing),其组成材料不同粒径颗粒以比例形成紧密堆积,即毫米级颗粒(骨料)堆积的间隙由微米级颗粒(水泥、粉煤灰、矿粉)填充,微米级颗粒堆积的间隙由亚微米级颗粒(硅灰)填充。早在1931年,Andressen便建立了大堆积密度理论的数学模型。然而,直到上世纪七十年代末,在减水剂技术与产品性能大幅度提高的基础上,采用该模型设计配制的一代超高性能混凝土才在丹麦奥尔堡Cement og Beton Laboratiet(水泥与混凝土试验室)诞生,称作CRC(Compact Reinforced Composite,密实增强复合材料)。CRC与目前的UHPC达到基本相同的力学性能,高抗压强度超过400MPa,使用烧结铝矾土作骨料,同时使用钢纤维提高材料的韧性,所以称作“复合材料”。受到当时减水剂性能的限制,CRC或早期UHPC比较粘滞,振捣密实较困难,还不便于现浇应用。上世纪九十年代,欧洲开展了合作研究项目,世界各地也广泛开展相关研究,这种材料获得一个新名称“活性粉末混凝土,简称RPC”。“超高性能混凝土UHPC”的名称形成于本世纪,因为与早期的CRC或RPC相比,随着设计理论的完善、减水剂(聚羧酸系)问世和配制技术的进步,这种材料已具备了普通混凝土的施工性能,甚至可以实现自密实,可以常温养护,已经具备广泛应用的条件。 世界上首次在工程中应用活性粉末混凝土(Reactive powder concrete,RPC)材料是在加拿大修建的人行天桥;2001年,法国建成了世界上最早的以UHPC为主要材料的公路桥;2010年的奥地利,世界上第一座UHPC公路拱桥建成;马来西亚用UHPC作为原材料已建成一百余座桥梁,有力地推进了UHPC的商品化。相较于国外,我国在UHPC材料的研究启蒙较晚,但近些年来许多学者也开展了大量的研究工作。 UHPC超高性能混凝土的材料特点 UHPC超高性能混凝土是由超细活性粉末、水泥、高强度纤维等,经过最优化级配设计,经高温热合等特定工艺制备而成的复合资料,是目前世界上很坚固、很强韧的一种混凝土。UHPC的各项性能指标均大幅度优于普通混凝土,高性能混凝土。在建筑结构,建筑装饰,桥梁结构,桥面铺装等方面有着广阔的应用前景。 UHPC超高性能混凝土材料经过提高组分的细度与活性,不运用粗骨料,运用高性能减水剂大幅度降低水胶比,使资料内部的缺陷(孔隙与微裂纹)减到最少,以取得高强度和优秀耐久性,其中超高性能混凝土抗压强度可达到100~200兆帕。 超高性能混凝土有明确的定义吗? 有,且比较清晰明确,但还没有形成国际上统一的定义。超高性能混凝土(Ultra-High Performance Concrete,简称UHPC),因为一般需掺入短切钢纤维或聚合物纤维,也被称作超高性能纤维增强混凝土(Ultra-High Performance Fibre Reinforced Concrete,简称UHPFRC)。UHPC不同于传统的高强混凝土(HSC)和钢纤维混凝土(SFRC),也不是传统意义“高性能混凝土(HPC)”的高强化,而是性能指标明确的新品种水泥基结构工程材料,较有代表性的定义和需要具备的特性如下: ●是一种组成材料颗粒的级配达到最佳的水泥基复合材料; ●水胶比小于0.25,含有较高比例的微细短钢纤维增强材料; ●抗压强度不低于150MPa;具有受拉状态的韧性,开裂后仍保持抗拉强度不低于5MPa(法国要求7MPa); ●内部具有不连通孔结构,有很高抵抗气、液体浸入的能力,与传统混凝土和高性能混凝土(HPC)相比,耐久性可大幅度提高。 超高性能混凝土与活性粉末混凝土有什么差异? 活性粉末混凝土(Reactive Powder Concrete,简称RPC)是UHPC中的一个产品名称。 商业化生产供应的UHPC产品均为专利配方产品,有独自的名称或商标。最早的UHPC专利是丹麦H.H.Bache在1979年申请的,20世纪80年代他所在公司注册商业化产品商标为Densit®,至今仍由Densit公司使用和营销。到上世纪90年代,法国出现多个UHPC产品品牌,包括RPC、Ductal、BSI、CEMTEC、BCV等,其中Ductal®是拉法基公司的产品商标,RPC则是Bouygues公司产品名称。 有关RPC的研发、性能介绍和宣传较多,知名度相对较高。1999年清华大学教授覃维祖等发表文章“一种超高性能混凝土-活性粉末混凝土”,最早以“活性粉末混凝土(RPC)”名称介绍UHPC,并与其研究生曹峰进行试验研究,实现了RPC相同的力学性质;北京科技大学教授刘娟红和北京建筑大学教授宋少民在2013出版编著的《活性粉末混凝土》中系统介绍了国内外有关研究成果;2015年我国颁布了RPC的国标《活性粉末混凝土》(GB/T 31387-2015)。目前,RPC在中国还与UHPC并列使用。 1994年法国学者De Larrard等将这类新材料称作UHPC(超高性能混凝土),由于该名称没有商业色彩,而且能更好地表达这种水泥基材料或混凝土的优越性能,在国际上逐步被广泛接受和采用。其中,“超高性能”表达的是混凝土(或水泥基复合材料)同时具备“超高强”、“高韧性“和“高耐久性”等优良性能特征,与“高性能混凝土(HPC)”内涵范围不同。因此,UHPC并不是HPC的延伸或高强化,而是具有新本构关系和结构寿命的水泥基工程材料。 超高性能混凝土到底是混凝土还是砂浆? 传统上,混凝土和砂浆是以最大骨料粒径来划分的。最大骨料粒径超过5mm(或4.75mm)即含有粗骨料,是混凝土,否则是砂浆。有的UHPC使用粗骨料,有的不使用粗骨料,所以UHPC既可以是混凝土,也可以是砂浆。但是从广义上说,我国普遍称之为混凝土骨料的aggregate(亦译成集料)除砂石等粗、细骨料外,还可以是各种纤维和例如加气混凝土中的气泡等,所以把砂浆叫做混凝土,并无可非议。 最早的UHPC(丹麦Densit®)最大骨料粒径16mm。法国研发RPC时提出,为了提高材料的匀质性,不使用粗骨料,所使用细骨料的最大粒径小于0.6mm。但是,使用粗骨料的UHPC在某些方面性能更好,如收缩小、耐磨性好等,而且搅拌的均匀性也更好。目前实际应用的UHPC,最大骨料粒径大多在2mm~8mm。应根据UHPC用途、成本或特殊性能要求,确定UHPC适宜的最大骨料粒径。 超高性能混凝土具有什么性能特点? UHPC的性能特点可以用“超高强、高韧性和高耐久性”来概括。 “超高强”指UHPC可实现水泥基材料强度(抗压、抗拉、抗弯、抗剪、抗冲击等强度)跨越式的提高,更重要的是UHPC能够有效利用钢纤维的强度及其与胶凝材料浆体的紧密粘接来实现拉伸的“应变硬化”行为(如图1所示,类似钢材的“屈服”),有较大的变形能力;钢纤维体积掺量1%~2%的UHPC就能跨入韧性材料的行列(见表1,断裂能超过1000N/m的材料被划分为韧性材料)。UHPC可大幅度提高钢在混凝土中的强度利用效率,形成混凝土、钢纤维、钢筋更加协调的钢-混凝土复合的新模式,实现混凝土结构的轻质高强和高韧性。此外,还可制备具有优良耐磨、抗冲击、抗爆和耐高温等性能的UHPC。 在无裂缝的状态下,UHPC的气体、液体渗透性非常低;而在高应变和微裂缝状态下,UHPC的渗透性也能够保持在很低的水平,而微裂缝还具备良好的自愈合能力,因此UHPC结构拥有高耐久性的潜力,已得到迄今15年恶劣环境暴露试验的证实。UHPC的耐久、耐候性能远远超越其他结构工程材料(钢材、铝材、塑料等)。 超高性能混凝土的强度比钢材强度还高吗? 没有。UHPC是纤维增强增韧的水泥基复合材料,还可以进一步用钢筋增强。与其他材料相比,需要明确UHPC的增强增韧状态: ●混凝土材料的抗拉强度与抗压强度的比值(以下简称拉压比)随其抗压强度的增长而几乎呈直线下降。C10混凝土拉压比约为1/10,C80的则可下降到约1/18。UHPC基体(未掺用钢纤维时)即超高强混凝土,脆性非常大(因材料抗拉强度/抗压强度比值很低而使构件延性比很低),无法与韧性材料如钢材相比。 ●随钢纤维强度提高、掺量增大和尺寸、形状优化,以及基体强度的提高,UHPC成为韧性或高韧性材料,抗拉强度大幅度提高(远远高于其他的各种水泥基材料,如图1所示),但比钢材抗拉强度还是要低约一个数量级(见表1中对比)。

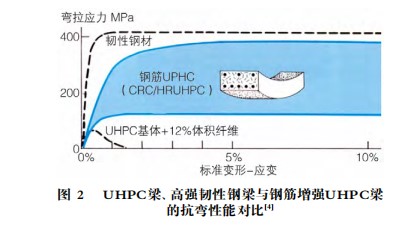

●钢筋增强UHPC(也被称作CRC、HRUHPC或R-UHPFRC),以及预应力高强钢筋UHPC的抗拉、抗弯强度可比传统高强钢筋混凝土的高出2个数量级,比较接近高强韧性钢材的强度(见表1和图2中对比)。需要注意的是,UHPC作为复合材料或结构达到如此高强度,依靠的是钢材—钢纤维和钢筋的强度,因此,UHPC的本征强度不可能超过钢材。

与钢材相比,UHPC在强度方面并没有优势,其优势主要是与传统的钢筋混凝土或钢纤维增强的钢筋混凝土相比,因表观密度(容重)相对较低,使构件比强度(强度/质量比)和比刚度(刚度/质量比)可以达到并超过钢材的水平(见表1中对比),而且因具有一定的应变硬化的能力,可大大提高构件的延性比,适合建造轻质高强、高韧性的结构。 超高性能混凝土的最高强度有多少? 目前,研究报告所获得的最高抗压强度是810MPa(即RPC800,使用短钢纤维和钢骨料,50MPa压力压制成型试件,并采用250℃~400℃高温高压养护)。 UHPC获得超高强度的先决条件是获得高密实度的基体混凝土(或砂浆)。按照丹麦H.H.Bache发展的DSP(Densified System with ultrafine Particles)理论,即:用充分分散的超细颗粒(硅灰)填充在水泥颗粒堆积体系的空隙中,可以实现胶凝材料体系颗粒堆积致密化和非常低水胶比,从而使UHPC基体混凝土或砂浆具备超高抗压强度。使用优化的钢纤维提高抗压、抗拉强度和韧性。依靠机械性压力压实,采用常压或高压热养护,可以进一步提高UHPC密实度和强度。

如今,常用UHPC抗压强度在1 5 0 MPa~250MPa范围。在此范围,采用常规的强制式搅拌、密实方法(自密实或振动)成型和养护(常温保湿或常压蒸汽养护),就能够进行现浇和预制应用。UHPC的抗压强度通常只有质量指标的意义,因为在结构应用中,主要关注的是UHPC抗拉或抗弯强度以及应变硬化。需要根据应用场合,选用适宜的纤维品种和掺量,实现要求的UHPC抗拉或抗弯强度;配置钢筋或预应力技术,实现UHPC结构的轻质高强。

超高性能混凝土的应用领域有哪些?应用的目的? 在世界范围,UHPC已经有很多工程应用,包括: ●桥梁:人行天桥(1997年最早的UHPC结构应用)、公路和铁路桥的多种桥梁结构,用于提高桥梁跨径或减小桥梁高/跨比、实现桥梁快速施工和提高桥梁耐久性与寿命。 ●桥面板:解决桥面板受冻融和除冰盐作用劣化快的难题,提高耐久性、快速施工。 ●结构连接:预制混凝土桥面板、风电钢塔筒等灌缝连接,实现高强度结构连接。 ●维修加固:桥梁和建筑的梁板柱、灯塔、道路路面、水工冲磨结构等,用于结构保护、功能恢复,或结构加固、提高结构承载能力,延长结构使用寿命。 ●房屋建筑:薄壁阳台与楼梯、镂空幕墙等,用于轻巧美观结构,或承载、功能和装饰一体的结构。 ●污水设施:污水管道、污水处理厂设施,降低维护维修费用,提高使用寿命或替代不锈钢降低建造成本。 ●街具、家具:城市雕塑、街具、家具等,造型优美、耐久耐用。 ●盖板:高铁电缆沟盖板(中国的主要应用),减小重量、高耐久性。 ●某些替代铸铁铸钢产品:钻孔桩钻头、检查井盖、雨水篦子等,降低成本、提高使用寿命。 ●抗爆、抗侵入结构:军事工程、银行金库等,提高安全性等等。 超高性能混凝土结构的优缺点有哪些? 与高强和高性能混凝土(HSC/HPC)结构对比:从表观密度比较,UHPC的稍高。UHPC似乎不能算是“轻质材料”。然而,在力学性能方面,UHPC大幅度超越了HSC/HPC,从强度/质量比(比强度)和刚度/质量比(比刚度)以及可建造的轻质高强结构来分析对比,UHPC应归入“轻质高强”材料。UHPC适合于建造“细、薄、巧、轻”的混凝土结构,改变了混凝土结构“肥梁胖柱”的面貌。在耐久性方面,UHPC也比HPC有了长足的进步。从理论上和目前试验结果分析,在大多数恶劣自然环境中,UHPC的结构寿命预期是HPC结构寿命的至少2倍以上。在海洋环境中,UHPC结构的工作寿命超过200年是完全可能的。 与钢结构对比:在比强度和比刚度上,钢筋UHPC(CRC、HRUHPC或R-UHPFRC)梁能够达到钢梁的水平(参考表1和图2)。在耐久与耐火性能方面,UHPC结构则具有显著优势。 UHPC结构的缺点:UHPC材料制备成本相对较高,结构设计和施工相对复杂,目前应用技术发展的成熟程度还较低。在性能上,相应于很高的抗压强度,UHPC的弹性模量与钢材的相差很远,碳素钢的弹性模量约为210GPa,而UHPC弹性模量只有50GPa~60GPa。此外,必须要注意到很低的水胶比造成较大的自收缩。现在已有人在研究解决此问题的技术。 超高性能混凝土容易配制吗? 配制出UHPC不难,但工业化生产制备性能优良、稳定的UHPC并不容易。 UHPC制备理论经历了近40年发展,已经比较成熟,遵循的基本原则是使基体密实度最大化。现在,配制UHPC的技术途径和使用材料呈现多样化发展,除了水泥和硅灰外,应用或研究的矿物原材料包括纳米二氧化硅、纳米碳酸钙、纳米碳管、磨细或分选超细粉煤灰、超细矿粉、超细水泥、稻壳灰、偏高岭土、石英粉、玻璃粉,等等。因为原材料质量和性能要求较高、原材料种类增多以及使用纤维等,UHPC材料性能的影响因素多元和复杂,增加了生产质量控制的难度。

超高性能混凝土工程应用的瓶颈在哪?会广泛应用吗? 瓶颈在于还比较缺乏设计方法和规范,缺乏施工经验以及材料成本较高。 作为新型工程结构材料,需要新建立UHPC的本构关系、设计方法和规范,作为应用的指导。至今,许多国家“设计规范”的瓶颈正逐步被突破,法国、日本和韩国已有UHPC设计指南可以作为结构设计依据,有些国家和国际组织(fib、ACI等)的规范或指南已经在起草或完善阶段。现浇施工、构件与产品预制技术,相关专用生产、施工设备或机具,还处于开发或改进完善阶段。随着应用增多,预计施工与装备技术会快速进步。 在UHPC的材料成本构成中,钢纤维所占的比重最大,达到UHPC总材料成本的一半以上;基体材料包括胶凝材料(水泥、硅灰等)、减水剂和骨料则属于通用的优质材料,虽需要“精挑细选”,成本也高,但高得有限。因此,提高纤维的增强增韧效率,是降低UHPC材料成本的关键。现在UHPC应用规模较小,也是其成本较高的原因。随着应用规模的增大,UHPC的原材料,特别是纤维的大规模工业化生产和充分的市场竞争,价格有望显著降低,使UHPC的成本降低。 与普通、高强/高性能混凝土相比,由于UHPC制备、施工技术的复杂性和较高的成本,决定了UHPC不会是普遍适用的工程材料,而是现代工程材料的有益补充,是用于解决工程中遇到的难题,建造性能更好、更美观的工程结构。然而,UHPC的价值和潜力,现在还远远没有得到充分挖掘和有效利用,还面临巨大的发展空间。UHPC的价值将体现在: ●用于创新轻质高强韧性混凝土结构;在一些场合,降低结构或工程的综合建造成本; ●建造超高耐久性和超长工作寿命的工程结构,低养护维修费用,获得比传统结构低的寿命周期成本(LCC,Life Cycle Cost); ●应用UHPC建造的结构,具有显著的节材、节能和减排效果,有利于可持续发展。决定了UHPC不会是普遍适用的工程材料,而是现代工程材料的有益补充,是用于解决工程中遇到的难题,建造性能更好、更美观的工程结构。然而,UHPC的价值和潜力,现在还远远没有得到充分挖掘和有效利用,还面临巨大的发展空间。UHPC的价值将体现在: UHPC的高耐久性与“高强不一定耐久”是否形成悖论? 传统的混凝土“高强不一定耐久”的原因主要是抗压强度越高,抗拉强度与抗压强度的比值越低,则开裂敏感性越高,在混凝土结构服役期间,长期大气温、湿度交替变化作用会促使不可见裂缝的开展而变得可见,进而使空气和水进入,促使钢筋锈蚀,结构劣化。在服役期间这样的裂缝主要是干燥收缩裂缝。在一定的浆骨比下,影响干燥收缩大小的因素主要是水胶比。UHPC的水胶比很低,一般不大于0.2,则其干缩值就很低,而且,水化进行到一定程度后,其密实的结构则有效阻止内部水分的损失,90天的干缩值约为80×10-6~170×10-6。因此,这个因素在UHPC中应当不存在。 混凝土总的收缩值中包括失水引起的干燥收缩和当体积较大而硬化后内部与外部环境难以进行水分交换时因继续水化消耗毛细孔中的水而产生的自干燥收缩(简称自收缩)。如图3所示,在水胶比较大时(例如大于0.3),这两种收缩之和值与水胶比基本上没有关系。水胶比越低,自收缩越大,而干缩越大。当水胶比很低时(例如小于0.3),尽管干缩减小,而自收缩值却随水胶比的降低而增长迅速,则二者叠加的总收缩值不再是常量,而是随之增大。但是UHPC中的钢纤维应当对裂缝有限制和分散的作用。这方面的研究工作还需要进一步加强。目前UHPC在结构工程中的应用还不足20年,尚需经过更长时间的考验,例如30年、50年。 传统C50桥的面板厚度为35cm,若采用常规混凝土,桥面总重量约11700t。乌江特大桥选用粗骨料UHPC150材料,桥面板厚度仅为17cm,桥面自重为6700t,相比之下节约了桥下结构的5000t用钢量。 此外,我们通过高新材料的应用,取消预制板预应力施工,简化了施工工艺。项目根据现有地材进行UHPC材料的配置,实现材料供应的属地化,同时创新性地采用当地辉绿岩、河砂作为混凝土骨料,替代了传统的石英砂。石英砂价格昂贵,传统UHPC单方用量可达1100kg/m3以上。 UHPC中掺入粗骨料后,使得UHPC胶凝材料含量降低,可以显著提高弹性模量,减小与控制混凝土收缩,同时为低成本养护方案创造条件。 配合比研究方面,在满足设计指标的前提下,经优化后的粗骨料UHPC钢纤维掺量≤2%,降低成本,提高生产效率。 生产工艺方面,粗骨料UHPC胶凝材料用量≤950kg/m3,在控制胶凝材料质量的前提下,采用免干混技术,直接在混凝土搅拌设备内生产,有效降低生产成本。 UHPC混凝土养护方面,我们提出了免蒸养超高强技术,避免传统UHPC的蒸汽养护,大幅度降低混凝土的养护成本。 如何解决材料运输问题? 乌江特大桥地处思南、石阡、凤冈三县连界处,桥区属于贵州喀斯特重丘陵地区,仅有3.5m的乡村道路连接,施工材料、构件运输极其困难。 为解决主桥大型钢结构运输,项目同贵州省交通运输厅对接,以乌江航道复航为契机,对乌江航道船只、船闸进行详细调研。考虑到构件最大运输尺寸为10.8m×56m×9.8m,我们以船舶运输尺寸对主桥设计优化,将原来的拱肋最大高度16.5m优化至10m,优化后的高度为11.4~8.4m,宽度为3.9m,最大长度为20m。这样就实现了大桥钢结构的整体运输,同时进一步提升大桥构件精度。 大桥钢结构加工厂设置于重庆川东船厂,构件全部在厂内加工,整体运输吊装至船上,从重庆途经银盘、彭水、沙陀、思林4道水电站,水运距离为480km,乌江“黄金水道”复航,对大构件的运输功不可没。 如何践行“绿色建桥”? 在临时设施规划方面,钢结构采取水运方式,节约了大面积的便道征地费用,同时我们利用倾斜摄影采集地面数据,避免场地建设大填大挖,与地方国土部门联动,有效保护山区珍贵土地资源。 钢结构和涂装都在厂内完成,有效避免油漆对乌江环境的污染。主桥钢结构全部采取栓接,大幅度减少了现场焊接工程量,施工效率得以提高。 项目钢结构复拼场地与当地码头合建,使用完成以后将移交地方,场站设置沉淀池、雨水收集沉淀,用于便道、边坡洒水降尘,实现雨水循环利用。 在环境监测方面,项目安装了水质监测、扬尘、噪声监测系统,随时动态掌握施工对环境的影响程度。 张义:德余高速项目充分利用PPP平台项目优势,超前策划。在施工组织、图纸优化、工艺等方面统筹考虑,实施过程严格按照策划推进,根据实际情况优化、调整,积极采用四新技术、微创新,严格落实低碳环保的各项要求,以实际行动践行“双碳”目标。 环保为先。碎石加工料就地取材,从路基石方中获取,简化环保相关手续,设置全封闭碎石场,减少石料加工污染;拱座施工前,提前考虑拱座开挖对乌江的影响,优化爆破参数,提前考虑支挡设施;所有场站规划设计时,统筹考虑设置沉淀池、污水处理系统,减少对环境的影响;实施过程中,对项目临时边坡及时复绿,减少水土流失;施工便道安排专人维护,日常洒水降尘。 节约资源。钢结构拼装场地与当地码头共建,节约工程量的同时,减少资源浪费,后期可与当地对接长期使用。乌江特大桥后锚系统、缆塔、扣挂充分利用现有结构,减少临时工程规模,降低资源消耗。UHPC桥面板在武鸣构件厂预制,避免现场建设UHPC预制厂,减少临时设施规模,工厂化制造降低能源消耗。 减少用地。在乌江特大桥总体方案设计时,拱肋采取厂化制作、大节段运输水运的模式,降低临时便道规模;北岸减少额外征地,南岸减少弃方工程量,杜绝红线外征地,节约土地资源。 来源: 混凝土与水泥制品杂志赵筠,廉慧珍《中国建材报》