石膏砂浆的六大应用问题分析!

发布时间:2022-05-09

来 源 :武汉华轩高新

01抹灰石膏层开裂原因分析 1、抹灰石膏原材料原因分析 a) 建筑石膏不合格 建筑石膏中含有含量较高的二水石膏,导致抹灰石膏粘结较快,为使抹灰石膏有适当的开放时间,要加入更多的缓凝剂雪上加霜;建筑石膏中可溶性无水石膏AIII含量高,AIII后期膨胀比β-半水石膏厉害,抹灰石膏在固化过程中体积变化不均匀,引起膨胀性开裂;建筑石膏中可固化β-半水石膏含量低,甚至硫酸钙总量低;建筑石膏来源于化学石膏,细度小,400目以上的粉体多;建筑石膏粒径单一,没有级配。 b) 添加剂不合格 不在缓凝剂最活性的pH范围内;缓凝剂凝胶效率低,使用量大,对抹灰石膏的强度的降低幅度大,初凝时间和终凝时间间隔长;纤维素醚保水率低,水分流失快;纤维素醚溶解速度慢,不适用于机械喷涂施工。 解决办法: a)选用合格稳定的建筑石膏,初凝时间3min以上,抗折强度3MPa以上。 b)选用粒径小,保水能力优异纤维素醚。 c)选用对抹灰石膏凝固影响小的缓凝剂。 2、施工人员原因分析 a)工程承包单位招收没有施工经验的操作工人,且不进行系统的上岗培训,施工工人没有掌握抹灰石膏的基本特性和施工要领,不能按照施工规程进行操作。 b) 工程承包单位技术管理、质量管理薄弱,在施工现场没有管理人员,对工人不合规的操作不能及时纠正; c)现抹灰石膏抹灰工程大多采用包清工的形式,重数量,轻质量。 解决办法: a)抹灰工程承包单位加强上岗培训,在施工前进行技术交底。 b)加强施工现场管理。 3、抹灰石膏原因分析 a)抹灰石膏最终强度低,不能抵抗由于水分流失而产生的收缩应力;抹灰石膏强度低是由于原材料不合格或配方不合理。 b)抹灰石膏抗下垂性不合格,抹灰石膏在底部堆积,厚度大而造成横向裂纹。 c)抹灰石膏砂浆搅拌时间短,造成砂浆拌和不均匀,强度不高,抹灰石膏层收缩、膨胀不均匀 d)已经初凝的抹灰石膏砂浆,加水后再次使用。 解决办法: a)使用合格的抹灰石膏,符合GB/T28627-2012的要求。 b)使用配套的搅拌设备,保证抹灰石膏与水拌和均匀。 c) 已经初凝的砂浆,禁止加水后再次使用 4、基层材料原因分析 a)目前装配式建筑砌筑使用了新型墙体材料,其干燥收缩系数较大。当砌块的龄期不足,或砌块含水率过大等,经过一段时间的干燥,墙体出现失水干缩的裂缝,抹灰层也随之开裂。 b)框架结构混凝土构件和墙体材料结合处,是两种不同的材质相接,其线性膨胀系数不同,在温度变化时引起两种材料变形不同步,会出现分离式的裂缝,常见墙柱间竖向裂缝和梁底的水平裂缝。 c)使用铝质模板现场浇筑混凝土,混凝土表面光滑,与抹灰石膏层结合差,抹灰石膏层易从基层脱开,产生裂纹。 d)基层材料与抹灰石膏强度等级相差大,在干缩、温度变化的共同作用下,伸缩不一致,特别是基层的轻质墙体材料密度小,强度低时,往往抹灰石膏层产生冰纹状开裂,甚至大面积空鼓。e)基层吸水率大,吸水速度快。 解决办法: a)新抹的混凝土基层在通风状况良好的情况下,夏季应干燥10天、冬季20天以上,表面光滑,基层吸水快。应涂刷界面剂; b)不同材质的墙体交接处使用网格布等加强材料 c)轻质墙体材料应养护充分。 5、施工工艺原因分析

a)基层过于干燥,没有恰当润湿或涂刷界面剂。抹灰石膏与基层接触,抹灰石膏中的水分很快被吸干,水分流失,抹灰石膏层体积缩小,造成开裂,同时影响强度增长,粘结力也降低。

b)基层施工质量差,局部抹灰石膏层过厚。如一次施工抹灰石膏,砂浆会下坠,形成水平方向的裂缝。 c)水电开槽未处理好。水电开槽没有使用嵌缝石膏或加膨胀剂的细石混凝土嵌填,产生收缩开裂,从而抹灰石膏层开裂。 d)没有对冲筋部位特殊处理,大面积施工的抹灰石膏层在冲筋处开裂。 解决办法: a)使用优质的界面剂,处理强度低、吸水快的基层。 b)抹灰石膏层厚度较大,超过50mm,必须分次刮抹。 c)执行施工工艺,加强施工现场质量管理。 6、施工环境原因分析 a)天气干燥炎热。 b)风速大 c)春夏之交,温度高而湿度小。 解决办法: a)有五级及五级以上大风不得施工,环境温度高于40 ℃ 不能施工。 b)春夏之交,调整抹灰石膏生产配方。

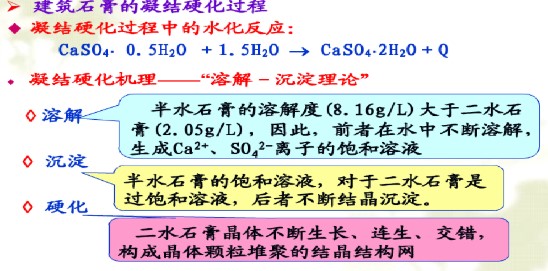

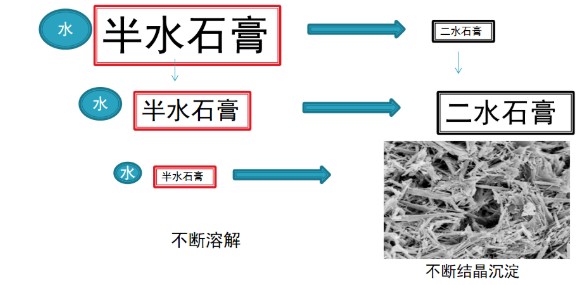

02建筑石膏的硬化过程

溶解-沉淀理论认为:建立较高的过饱和度并维持足够的时间是建筑石膏硬化的必要条件。 从热力学的观点而言,过饱和度可以用化学势的差值 △ u来表示: △ u=RTln(C/C0) 式中: C—过饱和溶液中硫酸钙的浓度 C0—硫酸钙水溶液的饱和浓度 R—气体常数 T—绝对温度 Β-半水石膏过饱和度与温度的关系 03抹灰石膏慢增稠原因 1)喷涂施工的抹灰石膏纤维素醚粘度小,用量不足或粒径大 2)手工抹灰石膏搅拌时间短,没有放置,或未二次搅拌 3)机喷抹灰石膏中的引气剂的种类和用量问题、与其他组分未充分搅拌均匀。 解决办法: a)改进产品质量(选用粒径小、粘度适宜的纤维素醚); b)优化施工工艺。 04抹灰石膏层空鼓原因 1)基层疏松、强度低 ;光滑的基层没有涂刷界面处理剂 2)基层吸水性强,施工前没有洒透水 3)产品质量问题:纤维素醚用量小,保水能力差,抹灰石膏内聚力小,抹灰石膏与基层的湿粘结力差;建筑石膏用量小;机喷石膏中可再分散胶粉用量少 解决办法: a)对空鼓部分进行铲除,涂刷界面处理剂,增加基层的强度和粘结力,减少基层的吸水率。 b)提高抹灰石膏的性能 05抹灰石膏层起粉原因 1)建筑石膏未能充分水化:基层吸水性强,施工前没有洒透水;施工现场气温高,风力大;施工厚度薄; 2)产品质量问题:纤维素醚用量小,保水能力差;抹灰石膏强度低(建筑石膏用量小、初凝时间长) 3)已经固化的抹灰石膏、落地灰及搓抹下的抹灰石膏加水搅拌后,重新使用 解决办法: a)对于未充分水化的抹灰石膏层,喷水提高其固化程度 b)改进抹灰石膏的质量 c)不能使用已经固化的抹灰石膏浆料 06抹灰石膏层泛黄、发霉原因 1)脱硫石膏水溶性杂质多。 2)采用磷石膏,含有杂质。 3)无水石膏的激活剂多为可溶性盐,加量大。 4)石英砂中含泥量大。机制砂中铁含量高。 5)采用钢丝网,减少开裂,而金属锈蚀。 解决办法: a)采用2.0级以上的建筑石膏,忌讳采用磷石膏。 b)优选原材料; c)在抹灰石膏中加入2%~3%的普硅水泥调节抹灰石膏的pH值,使之成碱性。