新拌混凝土中引入适量密闭、不易聚合、分散均匀且气泡尺寸介于0.05~1.27mm的微小气泡,不仅能够改善新拌混凝土的和易性,而且能够提高混凝土后期的耐久性,特别是抗冻融循环性能等。通常混凝土的含气量指标控制在2%~5%,过高的含气量会直接导致混凝土的流动性、表观质量、抗压强度以及使抗冲击耐磨性能急剧下降,严重时会导致整个混凝土结构的失效。相关研究人员提出:通过适当引气的方法提高混凝土中的含气量,可以增强混凝土的抗渗性能,当含气量高超过6%时,抗渗性能急剧下降。因此,明确新拌混凝土中有害气体的来源与产生原因,并采取有效抑制措施对保证混凝土结构的耐久性非常重要。

本文基于新拌混凝土含气量异常的不同表现,从高性能聚羧酸外加剂、粉煤灰和细骨料三个方面分析了新拌混凝土中有害气体的来源与产生原因,从而有助于采用针对性措施,提高混凝土质量。

1聚羧酸母液中残留的双氧水分解产生氧气

1.1现象描述

新拌混凝土出机后含气量检测未出现明显异常,但在混凝土运输与浇筑前后,混凝土中会不断产生微小气泡,部分气泡上浮至混凝土表面形成疏松多孔的蜂巢状结构,致使混凝土结构匀质性下降,表层的疏松状严重影响混凝土整体的抗压强度,如图1所示;另一部分无法排出的气泡积聚于模板内表面,导致墙体等竖向结构的混凝土表面气孔密集,严重影响混凝土表观质量以及混凝土结构后期服役过程中的耐久性,如图2所示。

除上述两部位气孔外,积存于混凝土内部无法排出的气泡还会导致混凝土结构疏松;加之其不均匀的分布,从而导致气泡聚集区域的混凝土强度显著降低,严重影响混凝土结构的质量以及后期耐久性。尤其是在大体积混凝土结构中,此种现象更为明显,必须采取有效的消除措施。

1.2原因分析

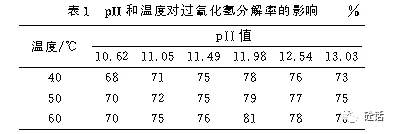

聚羧酸减水剂在合成过程中一般采用双氧水(过氧化氢)做引发剂,聚羧酸母液合成过程中的双氧水用量一般在2~5kg/t,气温较低时,会适当增大双氧水的使用量。但作为引发剂的双氧水不会全部发生化学反应,部分残留在聚羧酸母液中的双氧水在酸性条件下保持稳定。但当含有残留双氧水的聚羧酸减水剂掺加到混凝土中,所处环境由酸性变为碱性,双氧水在碱性条件下发生分解反应,表1反映了pH和温度对过氧化氢分解率的影响。

由表1可知,过氧化氢在碱性溶液中易发生分解,残留在聚羧酸减水剂中的双氧水处于酸性条件时是稳定的,不易发生分解反应。当聚羧酸减水剂作用于新拌混凝土后,残留在母液中的双氧水处于碱性环境中,从而发生分解反应产生氧气。伴随分解反应的逐步进行,新拌混凝土在搅拌、运输过程中逐渐产生微小气泡,新拌混凝土含气量升高。

假设每生产1t聚羧酸母液中残留的27.5%的双氧水的质量为4kg,则过氧化氢的含量为1.1kg。如果过氧化氢在混凝土中的分解率为75%,则参与分解的过氧化氢的质量约为825g。根据过氧化氢的分解反应可知,每2mol过氧化氢分解可产生1mol氧气。每吨聚羧酸母液中残留的825g过氧化氢可产生6mol氧气,标准条件下体积为134.4L。按每立方米新拌混凝土中的聚羧酸母液用量为2kg计算,残留的过氧化氢在每立方米混凝土中产生的氧气体积为0.27L。这部分氧气上浮到混凝土表面或积存于模板内壁,都将对混凝土质量造成明显影响。

1.3避免残留引发剂产生氧气的措施

(1)高性能聚羧酸减水剂合成优化:合成聚羧酸母液过程中,应采取有效措施控制双氧水用量,控制好合成温度与合成条件的稳定性,避免大量双氧水在聚羧酸母液中残留。

(2)优选引发剂类型:依据聚羧酸单体合成类型,采用不同品种引发剂或双组分引发剂。相关研究指出,过硫酸铵引发剂适合与小单体马来酸酐反应,双氧水与维C组合引发剂适合与小单体丙烯酸的聚合反应。

(3)实时追踪:预拌混凝土企业在外加剂应用过程中要密切观察、检测混凝土的含气量,含气量出现异常现象时快速查找原因,必要时与外加剂厂家进行沟通调整。

2脱硝粉煤灰在碱性条件下产生氨气

2.1问题描述

混凝土搅拌站和相关水泥制品企业生产中发现,搅拌混凝土过程中时常闻到一股强烈刺鼻的氨气味,同时,新拌混凝土表面会出现明显的气泡上浮等现象,如图3所示。此种类型的混凝土浇筑凝固后,表面留有斑迹或泡眼痕迹,严重影响混凝土的表观质量,如图4所示。混凝土中产生的这部分氨气是由于采用了脱硝粉煤灰作为掺合料导致的。脱硝粉煤灰的掺入导致新拌混凝土含气量增大,影响混凝土的工作性能。部分氨气残留在硬化后的混凝土中,导致混凝土强度降低,同时影响建筑物的室内空气质量,必须引起足够重视。为了避免脱硝粉煤灰搅拌过程中产生有害气体,首先需要明确脱硝粉煤灰在混凝土中产生氨气的原因。

2.2原因分析

为了抑制酸雨、光化学烟雾等污染,环保部门高度重视NOX的排放,其中电厂排放的NOX是重要的污染源之一,约占全部排放量的60%以上。2011年颁布的《火电厂大气污染物排放标准》(GB13223-2001)中严格规定了NOX的排放限制标准,热电厂必须进行烟气脱硝才能达到排放要求。随着脱硝工艺的普及,脱硝粉煤灰比例增大,脱硝粉煤灰逐渐增多,因此产生的问题也将会越来越突出。

火电厂最常用的脱硝技术是选择性非催化还原法,即采用合适品种的还原剂将NOX在850~1100℃温度范围内转化成无污染的N2,其中广泛使用的还原剂为氨。脱硝反应对温度非常敏感,同时还会受停留时间、NH3/NO摩尔比等因素的影响。由于炉膛内温度随锅炉负荷和运行周期而变化,所以锅炉中NOX浓度、脱硝效率、NH3的转化率也会出现不规则变化。为了提高NOX的去除效率,热电厂会加入过量的氨进行脱硝。

未参与反应的过量氨被粉煤灰吸附或与粉煤灰中的物质发生反应,导致粉煤灰中的氨含量大幅度增加。部分存在于粉煤灰中的NH3在一定条件下会转化为碳酸铵、碳酸氢铵或相应的混合物。当氨含量较高的粉煤灰与水相遇后,便会离解出NH+4 ,水泥水化反应会产生OH-,这样,混凝土在搅拌过程中会发生如下反应:

NH+4 +OH- → NH3↑ +H2O (1)

以上反应导致采用脱硝粉煤灰作为掺合料生产混凝土时会产生氨气,并带来含气量的异常增大。

2.3避免措施

(1)优化脱硝技术:为了预防脱硝粉煤灰带来的危害,优化热电厂传统的脱硝技术,例如欧洲目前采用的SCR(选择性催化还原法)以及生物脱硝技术,燃煤电厂应积极发展并采用新型脱硝技术,提高脱硝剂的使用效率,减少粉煤灰中的氨含量。

(2)严控粉煤灰出厂质量:建材企业更应从粉煤灰合同的质量条款、留样检测、标准规范的制定实施等多方面加以限制,避免使用氨释放量过多的粉煤灰,以免给混凝土和砂浆性能带来危害。同时,加强对粉煤灰留样工作的落实,对封存的样品做好详细的标识,当对粉煤灰的氨释放量存在疑虑时,应将封存的样品送有资质的第三方检测机构进行检测。

(3)制定粉煤灰的产品标准:呼吁标准制定部门在粉煤灰的产品标准中增加相关条款,对脱硝粉煤灰造成的危害及其检测方法予以明确,对脱硝粉煤灰用于混凝土或砂浆中加以明确限制,避免脱硝粉煤灰对水泥基材料的性能和空气质量造成危害。

3石墨尾矿渣中残留浮选剂引入的气体

3.1问题描述

我国石墨资源丰富,主要分布在华东、华北、东北等地,储量居世界第一。石墨生产过程中采用浮选工艺,每吨成品石墨消耗矿石10t,同时会产生大量的石墨尾矿渣。在石墨资源丰富的区域,有些预

拌混凝土企业采用石墨尾矿渣替代河砂或人工砂预拌混凝土。如果在选矿过程中产生的石墨尾矿渣未经过多次清洗且放置时间较短,残留在石墨尾矿渣中的浮选剂较多,采用这样的石墨尾矿渣生产混凝土时,新拌混凝土表面气泡明显增多,如图5所示。

3.2原因分析

石墨的天然可浮性较好,一般采用浮选法进行选择,因此在生产石墨过程中在矿石中掺加浮选剂。浮选剂是一种表面活性物质,主要作用是降低气—水界面上的界面张力,促使空气在料浆中形成小气泡,扩大分选界面,并保证气泡上升,形成泡沫层。石墨浮选时,常用油类作浮选剂。浮选剂的分子结构一端为亲水性的极性基,另一端为亲气性的非极性基。浮选剂加到水中,亲水基插入水相而亲油基插入油相或竖立在空气中,在界面层或表面上定向排列,从而使表面张力降低,含极少量起泡剂的水溶液即具有较高的起泡性。如果在生产混凝土时采用了含有浮选剂的石墨尾矿砂作为细骨料,石墨浮选剂会导致混凝土含气量增大。

3.3避免措施

(1)提高质量防范意识:石墨尾矿砂替代细骨料作用于混凝土时,预拌混凝土企业的质量管理人员严控质量标准,做好石墨尾矿砂的全面检测工作。

含有浮选剂的石墨尾矿砂具有刺鼻的气味,使用时应将尾矿砂进行二次水洗,将浮选剂去除后再用于生产,避免使用未经放置、浮选剂残留的石墨尾矿砂。

(2)增加新拌混凝土的检测频率:预拌混凝土企业的质量管理人员应加大新拌混凝土含气量的检测频率,如含气量出现异常,应及时停止石墨尾矿砂的使用。

上一篇: 分散剂是怎么分散陶瓷浆料的?

下一篇: 聚羧酸减水剂在普通混凝土中的应用