摘要:为了研究水泥-硅灰-矿粉-粉煤灰胶凝体系下超高强混凝土(UHSC)的硬化过程,采取正交设计,研究了硅灰、矿粉、粉煤灰和水胶比对UHSC水化、微观结构和强度的影响。掺入硅灰降低了UHSC的氢氧化钙(CH)含量和孔隙率,在一定掺量下可提高UHSC的抗压强度。掺入矿粉降低了UHSC的CH含量,在一定掺量下降低了孔隙率,提高了强度。掺入粉煤灰降低了UHSC的CH含量和早期强度,但增大了其早期孔隙率。UHSC的CH含量和孔隙率和水胶比成正比,强度和水胶比成反比。

一、引言

随着科技的进步,高性能混凝土、超高强混凝土、超高性能混凝土等新型混凝土不断涌现,这些混凝土因强度高、耐久性优异等优点,成为人们研究的热点。然而,这些混凝土往往对原材料的品质要求较高,有些需要掺入价格较高的材料,甚至在养护过程中需要蒸压养护,难以在实际工程中进行推广。

对于超高强混凝土来说,由于大量的胶凝材料没有完全水化可以用活性低的辅助性胶凝材料取代水泥,以降低其生产成本。Rougeau等用粉煤灰、石灰石粉和偏高岭土制备超高强混凝土,其性能也能满足要求。Yazici用大掺量的粉煤灰和矿粉取代硅灰制备了超高强混凝土,其强度也能满足性能要求。Zhang等使用25%矿粉和25%粉煤灰取代硅灰时,制备得到超高强混凝土的180d抗压强度为228.3MPa。Yazici以大掺量矿粉和粉煤灰取代硅灰制备了超高强混凝土,在标准养护、蒸汽养护、蒸压养护下的抗压强度分别为212MPa、234MPa和273MPa。Wang等用矿粉和石灰石粉取代硅灰,制备得到的超高强混凝土甚至高于不掺石灰石粉的超高强混凝土。Tuan使用单掺稻壳灰、复掺稻壳灰和硅灰取代硅灰制备了超高强混凝土,掺稻壳灰的超高强混凝土和不掺稻壳灰的超高强混凝土性能相当。

早期制备的超高强混凝土胶凝材料仅仅由水泥和硅灰组成,且往往采用热养护,生产工艺复杂。研究表明,采用自然养护,也可制备出性能相当的超高强混凝土。胶凝材料组分和养护制度对超高强混凝土的微观结构和性能有显著的影响,然而,关于普通材料和常规工艺制备超高强混凝土的微观结构和性能研究还较少,仅一些文献研究了矿粉、纳米二氧化硅和纳米碳酸钙对超高强混凝土微观结构和力学性能的影响。因此,本文将采用水泥、粉煤灰、矿粉和硅灰制备UHSC,采用常温养护,研究不同因素对UHSC微观结构和性能的影响。

二、试验

2.1 原材料

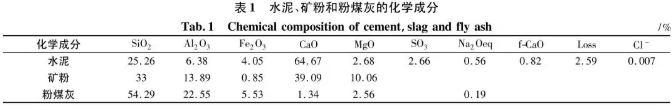

胶凝材料为P·I波特兰水泥,硅灰,矿粉,粉煤灰。波特兰水泥符合国家标GB 175-2007,表观密度为353m2/kg,水泥、矿粉和粉煤灰的化学组成见表1。骨料为经2.36mm筛子过筛的天然石英砂,减水剂为聚羧酸型高效减水剂。

2.2 样品制备

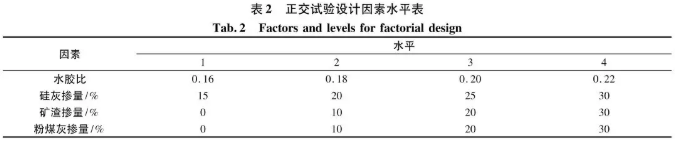

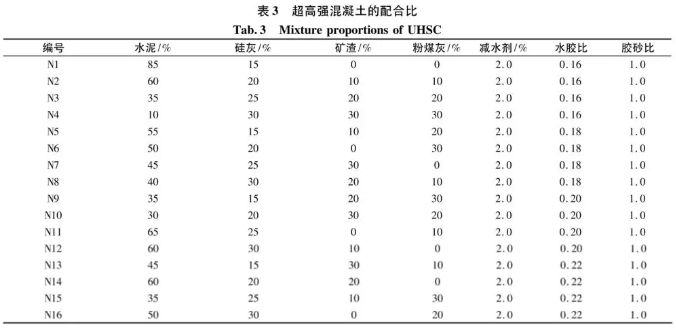

试验采用正交设计,选取了四个因素和四个水平,如表2所示。根据正交设计,UHSC的配合比如表3所示。根据表3,先将水泥、硅灰、矿粉、粉煤灰、天然石英砂干粉快速搅拌至均匀,再将减水剂和水混合均匀后加入搅拌机中继续搅拌,直至UHSC呈流动态,浇筑振捣,养护至规定龄期。

2.3 性能测试

2.3.1 水化热

根据表3,按比例称取水泥、硅灰、矿粉和粉煤灰,倒入净浆搅拌机里,低速搅拌这些胶凝材料至均匀,再高速搅拌1min,将水和减水剂混合均匀,然后倒入净浆搅拌机中,先将这些混合物低速搅拌3min,然后再快速搅拌直至混合物均匀且具有一定的流动性。对拌合物随机取样约4g,装入安培瓶中,并立即将安培瓶移入TAM Air等温热量仪中进行测试。

2.3.2 差热分析

由于使用了大量的辅助性胶凝材料取代活性较高的硅灰,并采用自然养护,硬化后的UHSC中将可能含有更多的氢氧化钙,需要通过差热分析对氢氧化钙含量进行测试。至规定龄期,取样,用无水乙醇溶液中止水化,再移入60℃的真空干燥箱烘干至恒重。用研钵将样品磨成细粉,并过45μm的筛,采用热分析仪进行测试。

2.3.3 吸水孔隙率

将新拌的UHSC装入10mm×150mm试模中,在养护室养护24h后脱模,并将试样切成10mm×5mm的圆盘,移入标准养护室进行养护。在规定龄期时,将试样真空饱水24h,分别测试试样在泡水、饱和面干和60℃真空干燥后的质量W2,W3,W1,其吸水孔隙率=(W3-W1)×100/(W3-W2)。

2.3.4 抗压强度

根据GB/T 17671-1999,测试UHSC的抗压强度。

三、结果与讨论

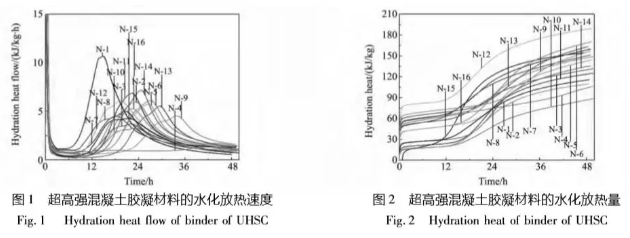

3.1 水化热

水化放热速度和放热量的测试结果分别见图1和图2。从图1和图2可以看出,当硅灰、矿粉、粉煤灰掺量增大时(N1、N2、N3、N4),胶凝材料的水化速度变小,水化放热峰值降低,放热量也随之减小,说明硅灰、矿粉和粉煤灰的掺入延迟了胶凝材料的加速期,并降低了放热总量。

3.2 差热分析

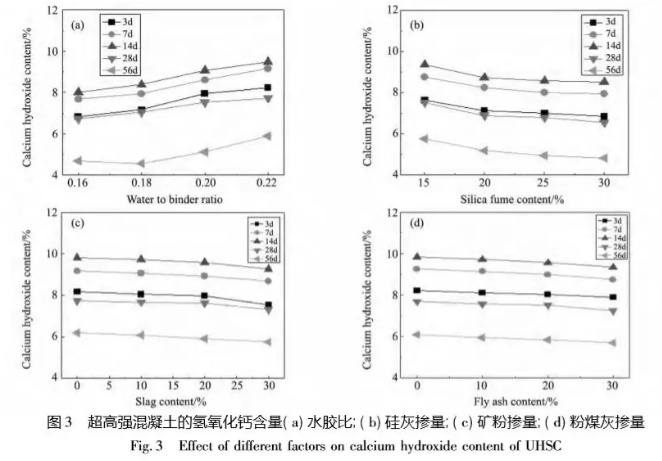

水胶比、硅灰、矿粉、粉煤灰对硬化后UHSC的氢氧化钙含量影响如图3所示。从图3可以看出,硬化后UHSC的氢氧化钙含量与水胶比成正比,但与硅灰、矿粉和粉煤灰掺量成反比,且硅灰掺量影响更为显著。水胶比的增大提高了UHSC中胶凝材料的水化程度,从而导致了氢氧化钙含量随之增大。硅灰、矿粉和粉煤灰与氢氧化钙反应,形成了二次水化硅酸钙。硅灰的活性大,更容易和氢氧化钙反应,从而降低了氢氧化钙含量。当仅用水泥和硅灰作为胶凝材料,采用热养护制备UHSC时,硬化后氢氧化钙含量小于5%。然而,本文采用普通材料和常规工艺制备UHSC,硬化UHSC的氢氧化钙含量可高达10%,因此,普通材料和常规工艺制备UHSC增大了氢氧化钙含量。

3.3 吸水孔隙率

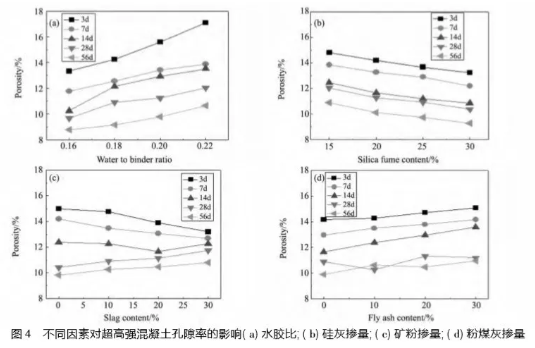

UHSC的吸水孔隙率如图4所示。

从整体来看,UHSC的吸水孔隙率与水胶比、粉煤灰掺量和矿粉掺量成正比,但与硅灰掺量成反比。尽管水胶比的增大提高了胶凝材料的水化程度,但也产生了更多的自由水。在UHSC凝结硬化过程中,这些自由水也随之蒸发,在UHSC内部留下了孔隙,因此,随着水胶比的增大,UHSC的吸水孔隙率随之增大。硅灰的粒径远小于水泥,并具有火山灰活性,掺入硅灰一方面可以填充硬化UHSC中的孔隙,其火山灰效应产生的C-S-H凝胶也优化了UHSC的孔径分布,降低了吸水孔隙率。矿粉也具有较高的火山灰活性,掺入矿粉也可与氢氧化钙反应,生成C-S-H凝胶,优化了UHSC的孔径分布,降低其吸水孔隙率。然而,矿 粉的活性需要氢氧化钙激发,当氢氧化钙含量较少时,其活性也随之降低。从差热分析结果可知,随着龄期的增大,氢氧化钙含量也随之降低,因此,矿粉的掺入提高了UHSC的后期吸水孔隙率。粉煤灰的活性较低,一方面,其火山灰效应可以优化UHSC的孔径分布,降低UHSC的吸水孔隙率;另一方面,粉煤灰的掺入增大了UHSC的水灰比,其稀释效应反而增大了UHSC的吸水孔隙率。当仅用水泥和硅灰作为胶凝材料,采用热养护制备UHSC时,UHSC的毛细孔含量为0。然而,本文采用普通材料和常规工艺制备UHSC,UHSC的吸水孔隙率可高达17%,因此,普通材料和常规工艺制备UHSC增大了其吸水孔隙率。

3.4 强度

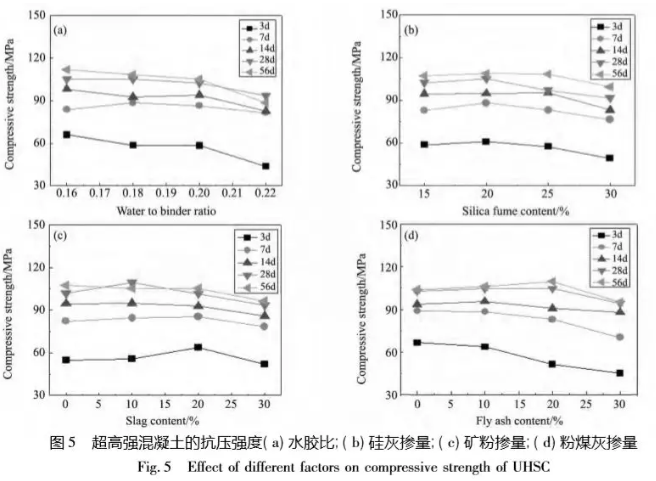

UHSC的强度如图5所示。

从整体来看,UHSC的强度与硅灰掺量和矿粉掺量成正比,与粉煤灰掺量和水胶比成反比。根据Abrams公式对测试结果进行分析,UHSC的强度和水胶比的关系符合该公式。从吸水孔隙率的测试结果可知,硅灰的掺入降低了UHSC的孔隙率,因此,掺入硅灰可增大UHSC的强度。然而,当硅灰掺量过大时,新拌UHSC的粘度增大,流动性降低,从而会增大UHSC的孔隙率,降低UHSC的强度。矿粉的火山灰活性较高,一方面,矿粉的掺入优化了UHSC的孔径分布,降低了孔隙率;另一方面,当氢氧化钙含量较低时,矿粉的掺入将增大UHSC的水灰比,反而降低UHSC的强度。粉煤灰的早期活性低,其掺入降低了UHSC的早期强度。随着水泥水化的进行,氢氧化钙的含量不断增大,激发了粉煤灰的后期活性,掺入适量的粉煤灰增大了UHSC的后期强度。

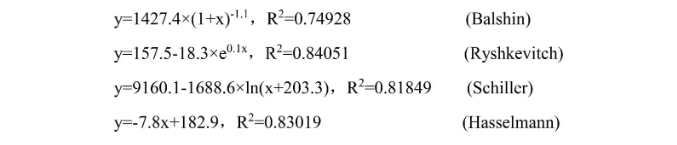

混凝土的孔隙率和强度存在一定的关系,已有不同的关系式。根据本文的研究结果,结合最常用的4个关系式,可得到UHSC孔隙率和强度的关系,如图6所示。从图6可以看出,UHSC的孔隙率和强度存在着反比关系,Ryshkevitch公式更符合UHSC孔隙率和强度的关系,其相关系数最大,具体如下:

四、结论

本文研究了不同因素对UHSC微观结构和性能的影响,得到如下结论:

硅灰、矿粉、粉煤灰掺量增大时,胶凝材料的水化速度变小,水化放热峰值降低,放热量也随之减小,硅灰、矿粉和粉煤灰的掺入延迟了胶凝材料的加速期,并降低了放热总量。

硬化后UHSC的氢氧化钙含量与水胶比成正比,但与硅灰、矿粉和粉煤灰掺量成反比,且硅灰掺量影响更为显著。普通材料常规工艺制备UHSC的氢氧化钙含量更大,可高达10%。

UHSC的吸水孔隙率与水胶比、粉煤灰掺量和矿粉掺量成正比,但与硅灰掺量成反比。普通材料和常规工艺制备UHSC的吸水孔隙率更大,可高达17%。

UHSC的强度与硅灰掺量和矿粉掺量成正比,与粉煤灰掺量和水胶比成反比。

本文来自《硅酸盐通报》 作者:王德辉、史才军

下一篇: 泵送混凝土堵塞防治与确保混凝土强度的措施